自動車用検査治具の設計コンセプト --- ベースプレートと穴

自動車用検査治具の設計コンセプト&注意;

&注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意; &注意;--- ベースプレートと穴

ベースプレートアセンブリの設計

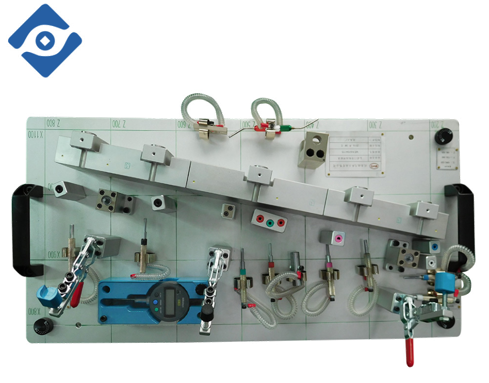

器具本体の上面は基準面の方向に沿って一定の距離だけ引き伸ばされ、最下点の厚さは150mm以上になり、器具本体が十分な強度を確保すると同時に、器具本体の強度を確保します。 、器具本体のベース面、つまりベース プレート アセンブリの上面が本体座標系の整数位置にできる限り遠くなるようにしてください。治具ベースプレートアセンブリは通常、ベースプレート、チャンネル鋼、位置決めブロック、およびユニバーサルホイールで構成されています。ベースプレートを器具本体に固定した後、その他の部品は実際の状況に応じて標準部品を選択できます。

穴のチェック

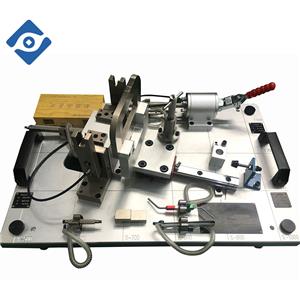

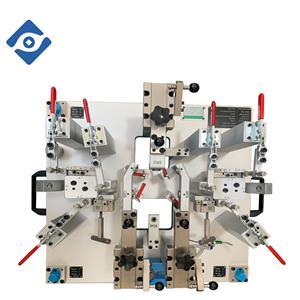

ボディプレス部品では、多くの重要な穴とフランジを個別にチェックする必要があります。検査治具・検査具の設計では、治具本体の上面に厚さ1mm程度のボスを設けるのが一般的です。ボスの中心と部品穴の中心が同軸上にあり、穴径より5mm大きい直径をダブルスクライブ法で確認します。

測定した穴の精度が比較的高い場合は、プラグゲージとブッシングを用いて穴の位置を確認する方法が使用されます。大型のボディカバーでは、形状が複雑で体積が大きく、製造コストが高く、検出対象が単一であることや検査治具・検査具などの柔軟性が低いため、正確な情報を迅速に大量に得ることが困難である。徐々に高度な自動検出手段(オンライン検出システムなど)に置き換えられています。しかし、自動車メーカーは、大量生産される小型プレス部品の検査には、依然としてこのタイプの検査治具/検査ツールを主に使用しています。